1. Panoramica

L'industria chimica del coke è una parte importante dell'industria siderurgica. Il coke può essere utilizzato come combustibile per la fusione in altoforno, la fusione, la fusione di metalli non ferrosi e la produzione di gas d'acqua. Può essere utilizzato per produrre gas da forno per la produzione di ammoniaca sintetica e può anche essere utilizzato per produrre carburo di calcio per ottenere materie prime per l'industria di sintesi organica.

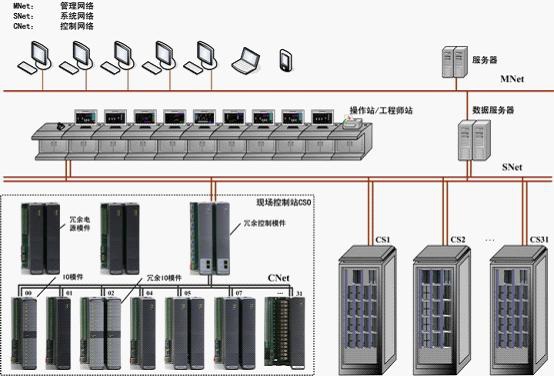

Il sistema di controllo distribuito UW500 è un sistema di controllo distribuito di nuova generazione sviluppato congiuntamente da Hangzhou Youwen e dal Centro nazionale di ricerca ingegneristica per l'automazione industriale dell'Università di Zhejiang. È un sistema di controllo distribuito di nuova generazione lanciato attraverso analisi e sintesi continue, sviluppo e innovazione, test di miglioramento e valutazione. Presenta molti vantaggi come alta affidabilità, sistema aperto, funzioni potenti e manutenzione semplice. Può fornire un monitoraggio efficiente e di alta qualità per una produzione mirata, migliorare la stabilità e il coordinamento del controllo, ridurre la produzione di prodotti finiti, migliorare la qualità del prodotto e aumentare la competitività sul mercato del prodotto. .

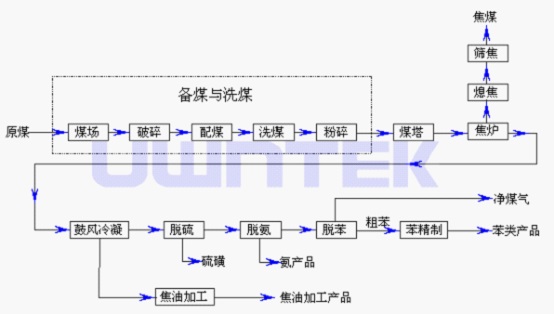

2. Introduzione al processo

La parte più alta del moderno corpo del forno da coke è la volta del forno. Sotto la volta del forno si trovano alternativamente la camera di combustione e la camera di carbonizzazione. Nella parte inferiore del corpo forno è presente il rigeneratore e la zona della rampa di collegamento tra rigeneratore e camera di combustione. Nel processo di produzione del coke, i materiali del carbone vengono scaricati dalla torre del carbone ai camion del carbone e inviati a ciascuna camera di carbonizzazione per il caricamento. Successivamente una certa quantità di gas ed una opportuna proporzione di aria vengono preriscaldate nel rigeneratore e poi inviate alla camera di combustione per la combustione mista. Nella camera di carbonizzazione, le camere di combustione su entrambi i lati trasferiscono il calore attraverso le pareti di mattoni di silice per eseguire la fornitura di calore e la carbonizzazione unidirezionali. Il carbone nella camera di carbonizzazione produce una grande quantità di gas di scarico durante il processo di carbonizzazione e il gas di scarico fluisce attraverso il tubo di raccolta del gas verso l'area operativa di recupero per la purificazione e il riutilizzo. L'intero ciclo di coke dura generalmente 18,5 ~ 23 ore, quindi il coke viene espulso da uno spingitore e lo spegnimento a secco viene eseguito con gas inerte. Nel processo di produzione del coke, la qualità del coke e l’efficienza del riciclaggio dei gas di scarico dei forni da coke sono i principali indicatori economici della produzione di coke. Fattori d'influenza come la temperatura della cokeria, la pressione del tubo di raccolta del gas, l'estinzione in acqua a basso contenuto di umidità/l'estinzione a secco, ecc. sono oggetti di controllo chiave nel processo di produzione e sono fattori chiave per garantire il regolare svolgimento della produzione di coke.

Figura 1 Diagramma di flusso del processo di cokeria

3. Strategia di controllo

Il piano di controllo complessivo della produzione di coke si articola principalmente in:

1. Sistema di controllo sequenziale

Comprende principalmente sistemi di controllo della sequenza come l'inversione della cokeria, la preparazione del carbone, lo screening del coke (miscelazione del carbone), l'estinzione del coke a secco (quenching del coke umido), ecc., per realizzare le funzioni di avvio e arresto sequenziale, controllo della sequenza e protezione di interblocco di l'equipaggiamento.

2. Sistema di interblocco

Comprende principalmente l'asservimento del funzionamento del ventilatore e del raccoglitore di catrame elettrico (raccoglitore di catrame elettrico), l'asservimento di tre o quattro camion del forno da coke (alcuni forni da coke sono dotati di collettori di polveri) e la catena di funzionamento del ventilatore/pompa dell'olio e del raccoglitore di catrame elettrico , eccetera.

3. Interblocco del veicolo

Attraverso il dispositivo di identificazione del numero del forno, il dispositivo di raccolta dati, il dispositivo di trasmissione dati wireless, ecc. installati sul carro di spinta del coke, sul carro di blocco del coke e sul carro di spegnimento del coke, l'identificazione della posizione e lo stato di funzionamento di ciascun veicolo vengono raccolti automaticamente e attraverso l'elaborazione dei dati e la trasmissione bidirezionale dei dati, completa la trasmissione delle informazioni e lo scambio tra i veicoli e realizza le funzioni di interblocco e gestione operativa del carro di spinta del coke, del carro di blocco del coke e del carro di spegnimento del coke.

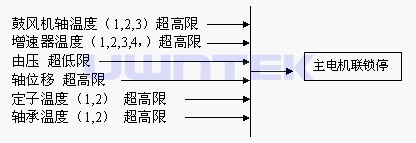

Interblocco del ventilatore

La principale apparecchiatura di controllo del sistema del gas della cokeria è il ventilatore. Il controllo del flusso del ventilatore centrifugo è controllato dalla piccola valvola manuale di circolazione del gas (generalmente non introdotta nell'impianto). L'aspirazione del tubo principale del gas è realizzata mediante l'ampia circolazione del gas o il controllo della velocità del ventilatore; gli oggetti di controllo sono principalmente la valvola a farfalla posteriore con tubo a forma di ∏, la valvola a farfalla anteriore, l'inverter del ventilatore o il giunto idraulico. Il sistema di controllo implementa principalmente il monitoraggio, l'interblocco e la registrazione dell'interblocco del sistema di ventilazione.

Figura 2 Schema di interblocco del ventilatore

4.Interblocco della pompa dell'olio

Quando la pressione dell'olio è bassa, la protezione dell'interblocco della pompa dell'olio si attiva automaticamente.

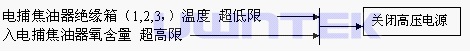

5. Interblocco elettrico della scatola di raccolta

Figura 3 Schema di interblocco della scatola di raccolta elettrica

3. Sistema di controllo analogico

Comprende principalmente il sistema di controllo della pressione del tubo di raccolta del gas, il sistema di riscaldamento del forno da coke (incluso il controllo della pressione dei fumi secondari, il controllo del flusso del gas principale, ecc.), il controllo del livello del separatore gas-liquido, ecc.

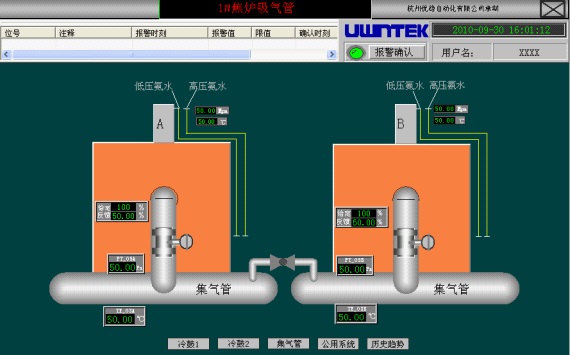

Controllo della pressione del tubo di raccolta

Il controllo della pressione del tubo di raccolta del gas del forno da coke è una delle chiavi per il controllo del forno da coke. L'uso di metodi di controllo avanzati per ottenere un controllo stabile a lungo termine della pressione del tubo del gas del coke di cokeria è di grande importanza per migliorare l'ambiente, aumentare la quantità e la qualità del recupero del gas, nonché la produzione e la qualità dei prodotti ausiliari della cokeria.

Controllo separato della pressione dei fumi

Lo scopo del controllo separato della pressione dei fumi è garantire un'aspirazione stabile della canna fumaria e ottenere un ragionevole coefficiente di eccesso d'aria, riducendo così la perdita di calore e migliorando l'efficienza termica. Regola automaticamente l'apertura dello sportello della canna fumaria in base alle variazioni della pressione della canna fumaria per stabilizzare la pressione della canna fumaria. Il sistema di controllo della combustione utilizza il volume del gas riscaldante come parametro anticipato per regolare l'aspirazione dei fumi, considerando che il contenuto di ossigeno nei gas di scarico è influenzato da molti fattori.

Controllo principale del flusso del gas

Il controllo del sistema di riscaldamento adotta un controllo feedforward abbinato alla correzione dell'algoritmo di gestione automatica della temperatura della cokeria. I principali fattori che influenzano il riscaldamento della cokeria, come le caratteristiche del gas di riscaldamento, le caratteristiche del carbone miscelato e il funzionamento della cokeria, sono incorporati nel modulo di controllo del flusso. Il controllo del riscaldamento adotta un metodo combinato di feedback diretto, che regola il flusso del gas di riscaldamento in base al feedback della temperatura misurata nel canale di fuoco; il feedforward regola la potenza di aspirazione del sottocamino in base alle variazioni del flusso di gas.

Poiché l'unità di controllo fuzzy multimodale della temperatura del canale di fuoco contiene i parametri principali che influenzano la stabilità del riscaldamento della cokeria, la modalità di controllo basata su questo può riflettere correttamente le esigenze di riscaldamento della cokeria e ha una forte praticabilità. Inoltre, questa modalità può anche rispondere attivamente allo stato di funzionamento della cokeria, integrando la regolazione della fiamma e la gestione del funzionamento.

Inoltre, per l'intero processo produttivo, in particolare la fase di accensione, abbiamo sfruttato appieno i vantaggi della condivisione delle informazioni DCS, dell'interrogazione dei dati storici e della semplice preparazione di algoritmi di controllo personalizzati per compilare programmi di controllo basati sulle condizioni di processo specifiche in loco. Non solo migliora il livello di controllo, ma stabilizza e migliora anche la qualità del prodotto.

4. Ingegneria del controllo

Essendo un oggetto di controllo con forte accoppiamento, forte interferenza e grave non linearità, il sistema di pressione del collettore di gas della cokeria è sempre stato un punto di controllo difficile nella produzione di cokeria. Attraverso anni di esperienza accumulata e ricerca tecnica reindirizzata, l'Università di Zhejiang Youwen ha sviluppato una soluzione unica per il controllo della pressione del tubo di raccolta del gas della cokeria non solo migliora efficacemente la precisione di regolazione della pressione del tubo di raccolta del gas, ma garantisce anche il funzionamento sicuro e affidabile del sistema.

Figura 4 Diagramma della struttura del sistema

Figura 5 Tubo di raccolta dell'aria

5. Riepilogo

Sistema di controllo distribuito UW500: il design ridondante adotta doppia ridondanza, tempo di commutazione zero, garantendo controllabilità continua; il sistema dispone di meccanismi integrati di votazione di input e output, autotest e segnalazione dei guasti, non è richiesta alcuna programmazione da parte dell'utente e può essere implementato automaticamente purché la configurazione sia configurata. Design ridondante. Moduli I/O altamente affidabili: isolamento punto a punto, distribuzione dell'alimentazione punto a punto e sostituzione online punto a punto. Il sistema di controllo distribuito UW500 combina i vantaggi di alta affidabilità, facile manutenzione, configurazione flessibile e funzioni potenti.

Dopo aver utilizzato il sistema di controllo distribuito UW500 nella produzione di coke, è possibile migliorare significativamente l'intensità di lavoro dei lavoratori e realizzare il livello di automazione della produzione. Le potenti capacità di controllo distribuito di DCS vengono utilizzate per coordinare il funzionamento degli strumenti in loco. La resa e la qualità sono state notevolmente migliorate. L'esclusivo controllo ad interblocco del DCS ha inoltre migliorato la sicurezza della produzione di coke. La stabilità del sistema di controllo distribuito UW500 rende inoltre il processo produttivo sicuro e affidabile.