1. Panoramica

La produzione di energia tramite caldaie a petrolio e gas ha una storia di oltre 60 anni in Cina. Le caldaie costruite all'epoca nel nord-est del mio paese funzionano ancora oggi in sicurezza. Le caldaie a gasolio e a gas attualmente sviluppate aggiungono ai generatori di gas originali tecnologie di risparmio energetico, rispettose dell'ambiente e di altro tipo, rendendole tecnologie efficienti, a risparmio energetico, sicure e rispettose dell'ambiente. Il funzionamento economico delle caldaie è una questione che richiede urgente attenzione. Non coinvolge solo l’economia individuale, ma è di grande importanza anche per il risparmio energetico e per il raggiungimento di uno sviluppo sostenibile e coordinato in futuro, quando l’energia sarà sempre più scarsa.

Il sistema di controllo distribuito UW500 è un sistema di controllo distribuito di nuova generazione sviluppato congiuntamente da Hangzhou Youwen e dal Centro nazionale di ricerca ingegneristica per l'automazione industriale dell'Università di Zhejiang. È un sistema di controllo distribuito di nuova generazione lanciato attraverso analisi e sintesi continue, sviluppo e innovazione, test di miglioramento e valutazione. Questo sistema può migliorare significativamente il livello di automazione del monitoraggio e migliorare il funzionamento economico e affidabile della caldaia.

2. Introduzione al processo

Il processo di generazione di energia è un processo di conversione dell'energia: combustibile energia chimica vapore energia termica energia meccanica energia elettrica. Per dirla semplicemente, utilizza il carburante (gas) per generare calore e riscalda l’acqua per formare vapore surriscaldato ad alta temperatura e alta pressione, che fa ruotare la turbina e il rotore del generatore (campo elettromagnetico). La bobina dello statore taglia le linee di forza magnetiche per emettere energia elettrica, quindi utilizza il trasformatore elevatore per salire a La tensione del sistema è collegata alla rete e trasmette energia elettrica all'esterno.

I principali sistemi di apparecchiature per la produzione di energia elettrica a gas comprendono: sistema di alimentazione del carburante, sistema di approvvigionamento idrico, sistema di vapore, sistema di raffreddamento, sistema elettrico e altre apparecchiature di trattamento ausiliarie.

Il suo sistema di generazione di energia è costituito principalmente da sistema di combustione (con caldaia come nucleo), sistema di vapore e acqua (composto principalmente da varie pompe, scaldacqua di alimentazione, condensatori, condutture, pareti d'acqua, ecc.), sistema elettrico (con generatore a turbina, trasformatore principale, ecc.), sistema di controllo, ecc. I primi due generano vapore ad alta temperatura e alta pressione; il sistema elettrico realizza la trasformazione dell'energia termica e dell'energia meccanica in energia elettrica; e il sistema di controllo garantisce il funzionamento sicuro, ragionevole ed economico di ciascun sistema.

3. Strategia di controllo

La funzione di automazione della caldaia con sistema di controllo distribuito comprende la funzione di acquisizione dati (DAS), la funzione di controllo analogico (MCS), la protezione di spegnimento della turbina (ETS), la funzione di controllo sequenza (SCS), la protezione di interruzione del combustibile principale della caldaia (MFT) e la gestione delle informazioni e altre funzioni.

1. Sistema di controllo del carburante gassoso

Nel controllo generale del sistema di combustione della caldaia, il principale parametro controllato è la pressione o il carico del vapore principale. Il controllo della pressione principale del vapore e dei parametri di carico si ottiene regolando la quantità di gas che entra nella caldaia. Il sistema di controllo della quantità di combustibile della caldaia si basa sul controllo della pressione del vapore in uscita dalla caldaia e la portata del vapore principale della caldaia viene utilizzata come feedforward.

Il sistema di combustione dell'unità di generazione del gas dell'altoforno può mantenere la caldaia in funzione con un carico di combustibile compreso tra il 25% e il 110% a seconda della quantità di gas senza arrestare il più possibile il forno attraverso l'unità. La modifica nell'apertura della valvola di ingresso della turbina a vapore determinerà i parametri di pressione del vapore principale e la pressione del vapore principale può essere stabilizzata regolando il carburante tramite il controllo di feedback. Pertanto, questo sistema garantisce innanzitutto la pressione di ingresso del gas dell'altoforno, controlla la pressione di ingresso del gas dell'altoforno regolando l'apertura della valvola di ingresso del gas dell'altoforno e controlla il combustibile quando la pressione del gas è garantita.

2. Sistema di controllo del volume di alimentazione dell'aria (sistema di controllo del contenuto di ossigeno nel fumo)

Il controllo dell'alimentazione dell'aria non deve solo garantire la combustione sicura della caldaia, ma anche garantire i vantaggi economici della caldaia. Il sistema di controllo dell'alimentazione dell'aria garantisce in definitiva la sicurezza e l'economia delle condizioni di combustione garantendo il volume ottimale di ossigeno all'uscita del forno.

Il sistema di controllo della fornitura d'aria viene utilizzato principalmente per regolare il volume di distribuzione dell'aria del gas dell'altoforno, quindi il circuito di correzione del volume dell'ossigeno è collegato a cascata al circuito di controllo del volume di fornitura dell'aria.

3. Sistema di controllo del volume dell'aria indotta (sistema di controllo della pressione negativa del forno)

Secondo il progetto pratico di generazione di energia a gas dell'altoforno, il sistema di controllo del tiraggio indotto utilizza la pressione negativa del forno come parametro di controllo principale, ma il segnale di alimentazione d'aria totale può essere utilizzato come segnale di feedforward.

4. Controllo coordinato di macchine e forni

Se cambia la pressione del vapore principale all'uscita della caldaia, cambierà la quantità di combustibile gassoso dell'altoforno. Se la quantità di combustibile gassoso dell'altoforno cambia, verrà inevitabilmente visualizzata attraverso le modifiche del valore del parametro di pressione. Pertanto, il controllo del sistema di alimentazione consiste nel controllare lo stato di combustione regolando l'apertura della valvola di ingresso del gas dell'altoforno per controllare la pressione di ingresso del gas dell'altoforno (piuttosto che controllare la quantità di gas di ingresso del combustibile), insieme al controllo della turbina a vapore per controllare il vapore principale della caldaia. Lo scopo della pressione. Pertanto, da un lato, l'adeguamento del carico della caldaia viene calcolato e controllato attraverso il sistema di calcolo della distribuzione del carico della caldaia; d'altro canto, il controllo della pressione della tubazione principale del vapore della caldaia viene controllato regolando l'apertura della valvola della turbina.

5. Sistema di controllo della temperatura del vapore principale

La regolazione della temperatura del vapore principale della caldaia deve essere progettata in base alle caratteristiche della caldaia. All'interno dell'intervallo di funzionamento della caldaia specificato, quando viene raggiunto il carico di controllo della temperatura (specialmente nelle aree a basso e alto carico), la temperatura di uscita del surriscaldatore di primo stadio viene controllata entro l'intervallo impostato.

Quantità di regolazione: flusso dell'acqua di desurriscaldamento

Apparecchiatura di regolazione: valvola di regolazione dell'acqua di desurriscaldamento

Segnale di temperatura principale: temperatura di uscita del surriscaldatore ad alta temperatura

6. Controllo della fornitura d'acqua (controllo del livello dell'acqua nel tamburo)

Il controllo normale dovrebbe essere un sistema di controllo a tre impulsi costituito da flusso di vapore, livello dell'acqua nel tamburo e flusso dell'acqua di alimentazione. Quando il carico è inferiore al 30%, viene adottato il controllo a impulso singolo con il solo livello dell'acqua nel tamburo. Quando il carico è superiore al 30%, si passa al controllo a tre impulsi. Dovrebbe essere fornita una commutazione continua tra il controllo a impulso singolo e quello a tre impulsi e viceversa.

Il trasmettitore che misura il livello dell'acqua nel tamburo deve essere doppiamente ridondante, preferibilmente tripla, e dotato di compensazione, confronto e selezione della pressione.

Il flusso dell'acqua di alimentazione con compensazione della temperatura deve essere aggiunto al flusso dell'acqua di nebulizzazione per ottenere il segnale del flusso dell'acqua di alimentazione totale.

La misurazione del flusso di vapore deve essere compensata in pressione e temperatura e il flusso del tubo principale di riscaldamento deve essere aggiunto per ottenere il segnale del flusso di vapore totale.

Quantità regolata: livello dell'acqua nel cestello

Importo di regolazione: flusso di approvvigionamento idrico

Segnale ingresso circuito ausiliario: flusso acqua di alimentazione

Segnale di ingresso feedforward: flusso di vapore principale

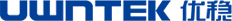

Figura 1 Protezione del livello del liquido nel corpo cilindrico del vapore

7. Sistema di controllo del livello dell'acqua del condensatore

Mantenere un determinato livello dell'acqua nel condensatore per garantire l'instaurazione di un normale vuoto nel condensatore. Sia livelli di acqua troppo alti che troppo bassi nel condensatore possono distruggere il vuoto del condensatore. Nel sistema di controllo del livello dell'acqua del condensatore, il valore di deviazione tra il valore misurato del livello dell'acqua del condensatore e il valore dato è soggetto al calcolo PID e il risultato del calcolo regola l'apertura della valvola di regolazione del livello dell'acqua del condensatore per mantenere costante l'acqua del condensatore livello.

8. Sistema di controllo della pressione della tenuta meccanica

Nello spazio tra la piastra divisoria interna e l'albero principale dello stadio della turbina a vapore, così come nel punto in cui l'albero principale penetra all'esterno del cilindro, il cilindro del vapore fuoriuscirà o entrerà aria esterna, il che ridurrà l'efficienza della turbina a vapore e peggiorano il vuoto dell'unità, distruggendo il normale funzionamento della turbina a vapore. Pertanto, è necessario utilizzare una tenuta meccanica per bloccare le perdite di vapore e le perdite d'aria per garantire il normale funzionamento della turbina a vapore. Le prestazioni della tenuta meccanica si ottengono controllando la pressione del vapore della tenuta meccanica.

Nel sistema di regolazione della pressione della tenuta meccanica del gruppo elettrogeno con turbina a vapore, il valore misurato della pressione della tenuta meccanica e il valore dato sono soggetti al calcolo PID e il risultato del calcolo controlla la valvola di regolazione dell'alimentazione del vapore della tenuta meccanica per mantenere la pressione della tenuta meccanica al valore impostato.

9. Sistema di controllo del livello dell'acqua per vasi ad espansione continua

In base al segnale del livello dell'acqua del vaso di espansione continua, il regolatore idrofobico del vaso di espansione continua viene controllato per mantenere il livello dell'acqua del vaso di espansione continua al valore impostato.

10. Sistema di controllo del livello dell'acqua del riscaldatore ad alta pressione

Il riscaldatore ad alta pressione è un dispositivo di scambio termico tra il vapore di estrazione della turbina e l'acqua di alimentazione principale. Il riscaldatore a bassa pressione è un dispositivo di scambio termico per il vapore di estrazione della turbina e l'acqua di condensa. Il livello dell'acqua è troppo alto e ciò potrebbe causare l'ingresso di acqua nella turbina, provocando un incidente.

Nel sistema di regolazione del livello dell'acqua del riscaldatore ad alta pressione, il valore misurato del livello dell'acqua viene confrontato con il valore dato per il funzionamento PID e il risultato dell'operazione controlla la valvola di regolazione dello scarico del riscaldatore ad alta pressione in modo che il livello dell'acqua alto soddisfi i requisiti operativi.

11. Sistema di controllo del livello dell'acqua del riscaldatore a bassa pressione (generalmente non disponibile nelle piccole unità)

Nel sistema di regolazione del livello dell'acqua del riscaldatore a bassa pressione, il valore misurato del livello dell'acqua viene confrontato con il valore dato per il funzionamento PID e il risultato dell'operazione controlla la valvola di regolazione dello scarico del riscaldatore a bassa pressione in modo che il livello dell'acqua basso soddisfi i requisiti operativi. In caso di emergenza, il livello del liquido è controllato dalla porta elettrica di rilascio dell'acqua di emergenza.

12. Sistema di controllo del livello dell'acqua del disaeratore

Lo scopo del mantenimento del livello dell'acqua nel disaeratore è quello di garantire l'equilibrio tra la fornitura e la domanda di acqua della caldaia. A seconda del processo di produzione, il controllo del livello dell'acqua del disaeratore ha due metodi di regolazione: impulso singolo e tre impulsi. La differenza tra loro sta nel fatto se l'acqua dell'integratore chimico viene alimentata continuamente. Tra questi, il metodo di regolazione a tre impulsi è simile al sistema di controllo del livello dell'acqua nel tamburo. Si tratta di una regolazione a impulso singolo durante l'avvio e il funzionamento a basso carico, mentre è una regolazione a tre impulsi durante il carico normale. La commutazione tra impulso singolo e triplo impulso può essere ottenuta manualmente o automaticamente.

Quando il livello dell'acqua del disaeratore raggiunge un valore elevato, il regolatore del livello dell'acqua del disaeratore si chiude e la valvola di ricircolo della condensa si apre. Quando il livello dell'acqua nel disaeratore è troppo alto, aprire lo sportello elettrico per il rilascio di emergenza dell'acqua. Quando la turbina è fuori servizio, il livello dell'acqua del disaeratore viene regolato dalla valvola dell'acqua di alimentazione chimica.

13. Sistema di controllo della pressione del disaeratore

Durante l'avvio dell'unità, la pressione del disaeratore viene regolata aprendo la valvola di regolazione della tubazione principale del vapore dell'impianto per mantenere il valore impostato della pressione del disaeratore.

In condizioni di carico normali, il sistema di regolazione della pressione del disaeratore è progettato per inviare la deviazione tra il valore di misurazione della pressione del disaeratore e il valore impostato al PID per il calcolo. Il risultato del calcolo regola la valvola di regolazione della pressione del disaeratore per controllare la disaerazione. La pressione del dispositivo è al valore impostato.

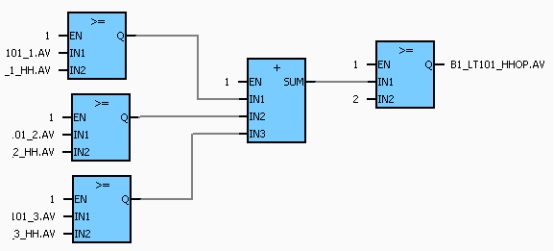

4. Ingegneria del controllo

Il sistema di controllo distribuito UW500 è stato ampiamente utilizzato nella produzione di energia elettrica delle caldaie. L'UW500 può completare funzioni tra cui raccolta dati, controllo analogico, protezione di sicurezza del forno, controllo elettrico, controllo pubblico dell'alimentazione di fabbrica, controllo della rete di riscaldamento, ecc. Il sistema supporta 32 stazioni di controllo e la scala del sistema raggiunge: AIO: 16384, DIO: 32768.

Il sistema di controllo distribuito UW500 è in grado di monitorare in tempo reale un gran numero di punti che devono essere monitorati nella produzione di energia della caldaia. L'eccellente design a doppia ridondanza rende il sistema più stabile e affidabile.

Figura 2 Diagramma dell'organizzazione del sistema

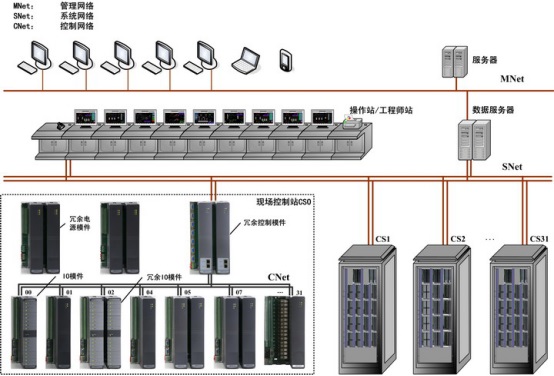

Figura 3 Sistema di combustione della caldaia

5. Riepilogo

L'utilizzo del sistema di controllo distribuito UW500 per monitorare un gran numero di punti di monitoraggio può ridurre notevolmente il carico di lavoro dei lavoratori, consentendo la visualizzazione centralizzata di una grande quantità di dati sparsi sulla stazione operativa. Il sistema stabile rende il controllo più sicuro e più semplice. Anche la combustione della caldaia è ben controllata, il che migliora notevolmente l'efficienza della combustione.