1. Introduzione al processo

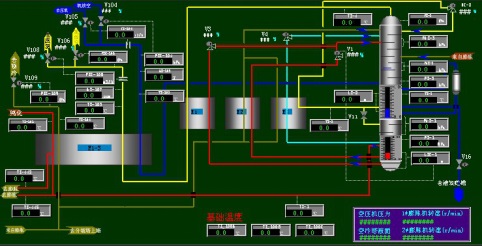

L'aria entra dalla torre di aspirazione, viene filtrata, pressurizzata da un compressore d'aria, entra nella torre di preraffreddamento dell'aria e viene preraffreddata con acqua di raffreddamento. L'aria raffreddata viene inviata al sistema di purificazione a setacci molecolari (sistema MS) e l'aria viene purificata dall'adsorbitore a setacci molecolari. Infine, l'umidità, la CO2 e gli idrocarburi presenti nell'aria vengono rimossi. L'aria purificata è divisa in due parti. Una parte entra nella torre di separazione dell'aria dopo aver attraversato il sistema di espansione e lo scambiatore di calore principale. L'altra parte entra nella torre inferiore della torre di frazionamento dopo aver scambiato calore con l'ossigeno e l'azoto prodotti. Nel sistema della torre di frazionamento, l'aria che è stata pressurizzata, purificata e preraffreddata nella sezione precedente verrà separata e alla fine si otterranno ossigeno e azoto. L'ossigeno e l'azoto vengono compressi dal sistema di compressione e quindi utilizzati in altre sezioni.

2. Strategia di controllo

La maggior parte delle unità di separazione dell'aria adottano il controllo convenzionale. Le difficoltà e i punti chiave sono la protezione della catena e il controllo anti-sovratensione dell'unità del compressore d'aria e il controllo della temporizzazione del sistema a setacci molecolari.

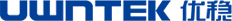

1. Sistema di compressione dell'aria

I parametri di condizione citati nella protezione di interblocco allarme del compressore d'aria includono vibrazione dell'albero, spostamento dell'albero, pressione dell'olio prima del filtro, pressione dell'olio dopo il filtro, pressione dell'olio principale, temperatura dell'olio, corrente del motore principale, pressione di scarico del terzo stadio, ecc.

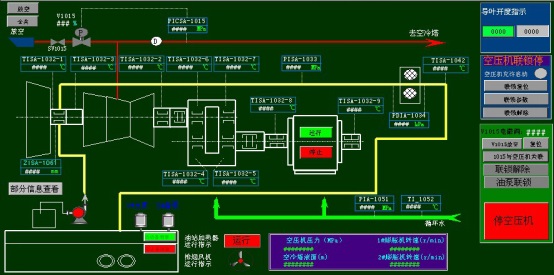

2. Sistema di controllo della temporizzazione del setaccio molecolare (purificatore).

L'intero processo è controllato automaticamente in sequenza e vengono forniti allarmi di guasto per ridurre l'intensità del lavoro e garantire una produzione sicura.

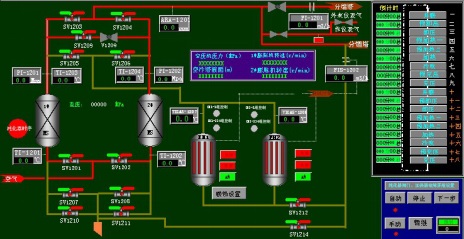

3. Sistema di compressione ed espansione dell'aria

I controlli principali del sistema di espansione includono: valutazione dell'avvio e controllo della sequenza del processo di avvio, controllo della sequenza di arresto normale, valutazione delle condizioni di guasto grave e arresto del controllo della sequenza, valutazione dell'arresto dell'iniezione di azoto e controllo della sequenza, interblocco di avvio del riscaldatore dell'olio e della pompa dell'olio, allarme di velocità eccessiva dell'espansore interblocco arresto attesa.

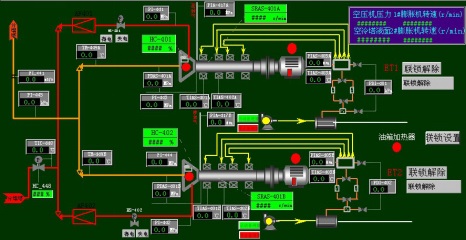

4. Sistema di separazione dell'aria

Poiché il controllo completamente automatico prevede la regolazione e l'esecuzione di molteplici regolazioni, adottiamo un controllo completo delle condizioni operative variabili per massimizzare l'uso dell'aria del compressore e ridurre il consumo energetico. Tuttavia, a causa della forte focalizzazione delle unità di separazione dell'aria su larga scala e dell'ampia gamma di regolazione della capacità di raffreddamento, le condizioni operative dell'unità di generazione dell'ossigeno fluttueranno in modo anomalo, il che avrà un grande impatto sulla sua stabilità. Pertanto, nel controllo vengono utilizzate strategie come regolazioni multiple, regolazioni fini e transizioni del buffer. Al fine di evitare fluttuazioni e raggiungere scopi di controllo.

3. Riepilogo

L'unità di frazionamento dell'aria è un dispositivo generale utilizzato nei settori petrolchimico, metallurgico e della coalizione. La separazione dell'aria è un sistema industriale con forte accoppiamento, non linearità, purezza ultraelevata e grande consumo di energia. Esistono due difficoltà principali nel controllo delle unità di separazione dell'aria: difficoltà nell'ottimizzazione del risparmio energetico e difficoltà nel controllo dell'elevata purezza. Nella pratica applicativa a lungo termine nel settore della separazione dell'aria, la nostra azienda ha stabilito un modello di fluttuazione non lineare del processo, che non solo consente di ottenere un risparmio energetico e una riduzione dei consumi, ma controlla anche la purezza al 99,999%.